首頁

>

新聞資訊

>

更多專題

>

外貿 ERP 系統如何助力制造業降本增效

首頁

>

新聞資訊

>

更多專題

>

外貿 ERP 系統如何助力制造業降本增效

外貿 ERP 系統如何助力制造業降本增效

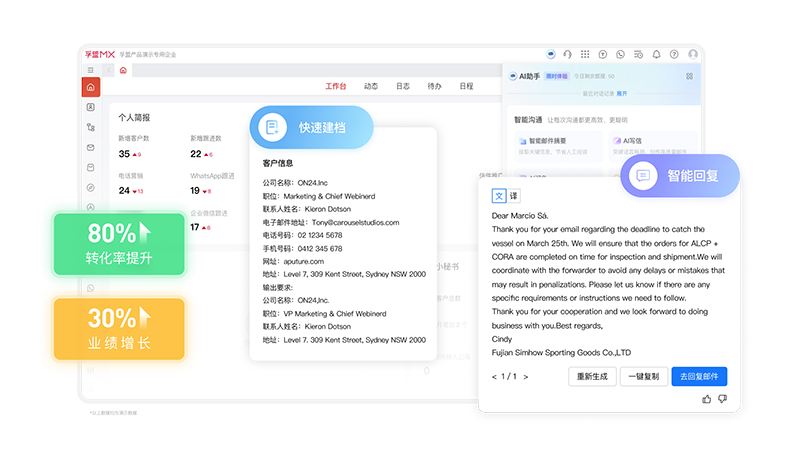

在原材料價格波動加劇的背景下,制造業物料成本常占制造成本 60% 以上(來源《中國制造業采購經理指數報告》)。孚盟外貿 ERP 系統通過PMC 與 BOM 深度協同,構建敏捷響應的供應鏈體系,實現全流程成本優化。

一、PMC 與 BOM 協同的底層邏輯

數據驅動的生產指揮

PMC 系統采用 AI 算法優化排程,綜合考慮設備產能、人員配置等 12 個變量,幫助汽車零部件企業將生產計劃準確率從 75% 提升至 92%,訂單交付周期縮短 22 天。

精準物料管理

多層級 BOM 支持 5 級子件拆解與實時版本更新,家電制造商通過掃碼追溯生產環節,物料損耗率從 5% 降至 1.2%,年節約成本超過 300 萬元。

二、協同增效的三大核心步驟

實時數據同步

當 BOM 發生變更如替換某型號螺釘,系統通過接口同步數據,自動生成替代料方案并觸發采購計劃調整,減少緊急采購。

動態需求預測

結合歷史訂單、市場趨勢、促銷活動等 8 個變量,機械公司可利用預測模型預判季度齒輪增長需求,提前備貨避免缺貨。

異常快速響應

系統自動監測供應商生產進度,當 BOM 中某組件供應延遲時,通過算法匹配可用替代料并評估對成本和交期的影響,自動調整生產排期,避免違約損失。

三、數字化升級路徑

智能 BOM 管理:支持配置型 BOM 如汽車內飾定制,可拖拽選擇配置項,車企可通過此功能實現個性化訂單交付周期從 30 天縮短至 15 天。

AI 驅動的 PMC 系統:機器學習算法優化生產排程考慮設備 OEE、人員熟練度等因素,電子元件廠可提升設備利用率產能增加。

供應鏈協同平臺:供應商可實時查看 BOM 與生產計劃,通過可視化看板顯示關鍵節點完成率。

在智能制造浪潮中,PMC 與 BOM 的協同能力已成為企業競爭力的核心體現。通過孚盟 ERP系統的動態結合BOM 管理支持設計變更影響分析和 AI 排程系統自動平衡產能與需求,企業能實現生產全流程優化。

熱門推薦

視頻課程精選