首頁

>

新聞資訊

>

產品專題

>

GPM生產管理信息化優化生產流程

首頁

>

新聞資訊

>

產品專題

>

GPM生產管理信息化優化生產流程

GPM生產管理信息化優化生產流程

生產環節、信息滯后是很多制造型外貿企業的都出現過的問題,而erp系統下的GPM 生產管理正用信息化手段把采購、生產、質檢、交付這些零散的環節,織成一張可控、可視的 “生產全周期網”,讓外貿生產從 “被動救火” 轉向 “主動掌控”。

GPM生產管理系統的核心價值,在于將 “訂單到交付” 的全流程數字化,打破部門間的信息壁壘。

當外貿企業接到一筆跨境訂單時,系統首先會完成訂單需求的數字化拆解,不再是人工填寫的工單,而是自動將訂單拆分為 “物料采購、車間生產、半成品檢驗、成品組裝、質檢” 等可追蹤節點,每個節點明確責任人、完成時限與交付標準。

比如 1000 臺戶外家具訂單,系統會根據 BOM 清單(物料清單)自動生成木材采購需求,同步推送至采購部門;同時將生產環節拆解為 “切割 - 打磨 - 噴涂 - 組裝”,每個工序的開工時間、所需設備、人員配置都清晰標注,避免人工分配的遺漏。

傳統生產中,主管需要逐個車間詢問進度,而 GPM 系統通過設備聯網、掃碼上報等方式,讓每個工序的進度實時同步至系統后臺。

車間工人完成切割工序后,用手機掃碼即可標記 “已完成”,系統會自動更新進度條;若某一環節(如噴涂)出現延誤,比如設備故障導致進度落后 2 小時,系統會立即觸發異常預警,推送提醒至生產主管與設備維護人員,避免小問題拖成大延誤。

對于外貿企業關注的 “交期保障”,系統還能根據實時進度自動測算 “預計完成時間”,若發現可能延誤,會提前提示銷售與客戶溝通,減少違約風險。

外貿客戶常要求提供物料來源與質檢報告,GPM 系統通過 “一物一碼” 實現追溯,每批原材料入庫時生成專屬二維碼,記錄供應商、批次、質檢結果;生產過程中,掃碼即可關聯對應訂單與工序,若成品檢測發現問題,可快速回溯至某批原材料或某道工序,定位原因。

比如某批出口美國的電子配件被檢出參數不符,通過系統掃碼可立即查到是供應商的芯片批次問題,及時更換并避免同類問題重復出現,這對外貿企業維護客戶信任至關重要。

GPM 系統并非孤立的生產工具,而是與外貿全流程的協同銜接,生產環節的終點,是交付環節的起點,信息化管理需要打破 “生產完成就萬事大吉” 的思維。

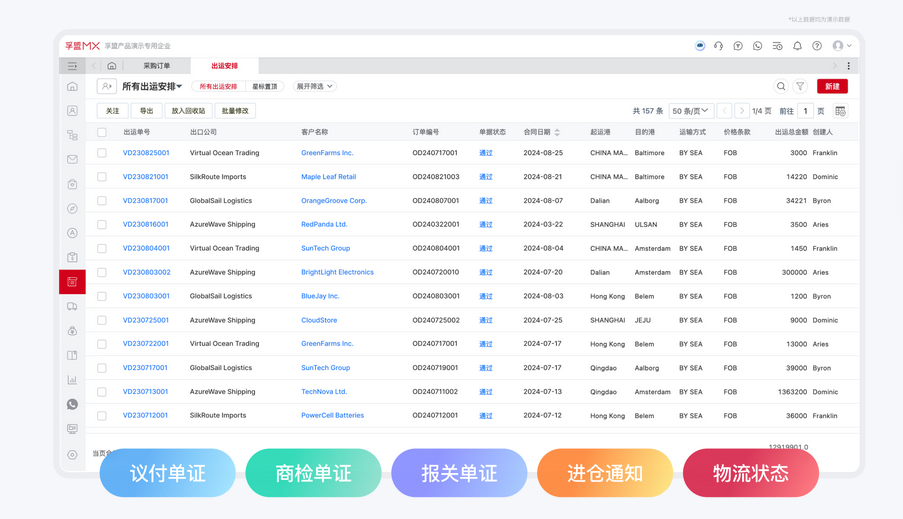

比如孚盟軟件打造的系統中,GPM 模塊可與銷售訂單、出運安排無縫聯動:當生產進入質檢階段時,系統會自動同步至物流模塊,提前對接貨代預約艙位;質檢合格后,自動觸發入庫指令,倉庫掃碼確認入庫的同時,銷售模塊可實時查看庫存狀態,及時與客戶確認發貨時間。

優先梳理核心流程的關鍵節點,外貿訂單常面臨交期緊、要求高的特點,可聚焦 “物料到廠時間、生產開工節點、半成品檢驗、成品入庫” 這四個核心環節,在系統中設置嚴格的時限與校驗規則,比如物料到廠后需 24 小時內觸發生產,避免物料積壓。

對于外貿制造企業而言,GPM 生產管理系統的意義遠不止 “提升生產效率”,它用信息化手段讓生產環節更可控、更透明,讓企業在面對跨境訂單的復雜要求時更有底氣。

熱門推薦

視頻課程精選